1. Introduction :

Les salles blanches sont utilisées dans de nombreux domaines de l’industrie tels que la fabrication de produits pharmaceutiques, agroalimentaires, l’électronique et l’aérospatiale. Ces espaces spécialisés sont conçus pour maintenir des conditions particulières, notamment une propreté de l’air optimale, des niveaux de particules strictement contrôlés, des températures stables, une humidité maîtrisée et une pression constante.

Cependant, atteindre et maintenir ces conditions requiert une expertise approfondie en modélisation dynamique des fluides lors de leur conception pour comprendre et prédire le comportement des flux d’air, la distribution des particules et les sources potentielles de contamination.

En simulant les interactions de l’air dans ces volumes, les ingénieurs peuvent obtenir des informations précises sur les flux d’air, les niveaux de contamination et les facteurs influençant la qualité de l’air dans les salles blanches.

2. Comprendre les salles blanches

Définition et caractéristiques des salles blanches

Les salles blanches sont des environnements spécialement conçus pour maintenir des conditions strictement contrôlées en termes de propreté de l’air, de niveaux de particules, de température, d’humidité et de pression. Elles sont utilisées dans divers secteurs de l’industrie, tels que la pharmacie, l’électronique, l’aérospatiale et la recherche scientifique, où la contamination particulaire peut avoir des conséquences graves sur la qualité des produits et des processus.

Une salle blanche est caractérisée par une propreté de l’air élevée, généralement mesurée en termes de concentration de particules en suspension par unité de volume d’air.

Outre la propreté de l’air, les salles blanches sont également conçues pour maintenir des conditions de température et d’humidité stables. Des variations de température et d’humidité peuvent affecter la performance des équipements, la qualité des produits finis et la stabilité de certains composants.

Le maintien de ces conditions particulièrement stables repose sur un système de ventilation et de climatisation (HVAC ou CVC) sophistiqué.

Équipements en toiture, ©AdobeStock

La pression de l’air dans les salles blanches est un autre aspect critique. Une pression positive peut être utilisée pour empêcher l’entrée d’air non filtré, tandis qu’une pression négative peut être appliquée pour prévenir la fuite de contaminants potentiellement dangereux. Les échanges d’air dans les salles blanches sont soigneusement contrôlés à l’aide de filtres pour garantir que l’air entrant est suffisamment propre, réduisant ainsi les risques de contamination.

Normes et classifications des salles blanches

Les normes et classifications jouent un rôle essentiel dans l’évaluation et la certification des salles blanches. La norme ISO 14644-1 fournit des directives détaillées pour la classification de la propreté de l’air en fonction du nombre de particules en suspension. Elle définit les classes allant de ISO 1 (la plus propre) à ISO 9 (la moins propre), avec des limites spécifiques pour différentes tailles de particules.

La US Federal Standard 209E était une norme largement utilisée aux États-Unis avant d’être remplacée par la norme ISO 14644. Elle définissait des classes de propreté de l’air basées sur le nombre maximal de particules par volume d’air. Les classes allaient de 1 à 100 000, où la classe 1 représentait la propreté la plus élevée.

Ces normes et classifications sont essentielles pour garantir des normes de propreté cohérentes et fiables dans les salles blanches. Elles servent de référence pour les concepteurs, les exploitants et les organismes de certification, en fournissant des critères clairs pour évaluer et maintenir la qualité de l’air dans ces environnements critiques.

Pour quels secteurs ?

Les salles blanches jouent un rôle crucial dans de nombreux secteurs de l’industrie où un environnement contrôlé est essentiel pour assurer la qualité, la sécurité et la fiabilité des produits.

Voici quelques-uns des principaux secteurs d’application des salles blanches :

Industrie pharmaceutique :

Dans l’industrie pharmaceutique, les salles blanches sont utilisées pour la fabrication de médicaments, de dispositifs médicaux et de produits biologiques. Elles garantissent des conditions stériles pour prévenir toute contamination et maintenir l’intégrité des produits pharmaceutiques.

Bench de travail avec environnement confiné, ©AdobeStock

Électronique et microélectronique :

Les salles blanches sont essentielles dans la fabrication de composants électroniques tels que les puces, les circuits imprimés et les capteurs optiques. Les particules et les contaminants peuvent causer des dysfonctionnements des dispositifs électroniques, d’où l’importance de contrôler rigoureusement l’environnement de production.

Aérospatiale :

L’industrie aérospatiale utilise des salles blanches pour la fabrication d’équipements sensibles tels que les satellites, les missiles et les composants d’aéronefs. La propreté de l’air est cruciale pour garantir le bon fonctionnement des systèmes électroniques, la résistance aux vibrations et la fiabilité des composants.

Recherche scientifique :

Les laboratoires de recherche scientifique, qu’il s’agisse de la physique, de la chimie, de la biologie ou de la nanotechnologie, utilisent également des salles blanches. Cela permet de contrôler les conditions expérimentales et d’éliminer les sources potentielles de contamination lors de la manipulation d’échantillons sensibles.

Secteur médical et hospitalier :

Dans les hôpitaux et les établissements de soins, les salles blanches sont utilisées pour des procédures chirurgicales stériles, la préparation d’aliments spéciaux et la fabrication de dispositifs médicaux.

Industrie agroalimentaire :

Dans l’industrie agroalimentaire, les salles blanches sont employées pour la production de produits alimentaires nécessitant un environnement propre et hygiénique, tels que les produits laitiers, les produits surgelés et les aliments pour bébés.

Industrie agroalimentaire, ©AdobeStock

3. Modélisations en mécanique des fluides dans les salles blanches

La modélisation dynamique des fluides offre une approche puissante pour analyser et optimiser les performances des salles blanches.

Simulation des écoulements d’air dans les salles blanches

La simulation des écoulements d’air est un aspect clé de la modélisation des salles blanches. Elle permet de comprendre la distribution de l’air, les flux d’air et la formation de recirculation à l’intérieur de la salle. Les logiciels de modélisation des fluides utilisent des équations de conservation de la masse, de la quantité de mouvement et de l’énergie pour prédire le comportement de l’air dans l’espace confiné.

La simulation des écoulements d’air permet d’identifier les zones à faible vitesse d’écoulement, où la contamination peut s’accumuler, ainsi que les zones à haute vitesse, qui peuvent disperser les contaminants – en cas de fuite par exemple. Elle permet également d’évaluer l’efficacité des systèmes de ventilation et de climatisation, en optimisant la disposition des diffuseurs d’air, les grilles de retour d’air et les filtres, afin de maintenir des conditions homogènes dans toute la salle.

Étude de la contamination particulaire

La modélisation de la contamination particulaire permet de prévoir et d’analyser la dispersion des particules dans la salle. Cela implique la simulation des trajectoires des particules, en tenant compte des forces aérodynamiques, et des mécanismes de déposition sur les surfaces.

La modélisation de la contamination particulaire aide à identifier les sources potentielles de contamination, telles que les opérateurs, les équipements, les matériaux et les processus. Cela permet de mettre en place des mesures préventives, telles que des flux d’air directionnels, des zones à pression positive ou négative et des procédures de nettoyage appropriées, afin de minimiser la contamination particulaire.

Livraison d’une salle blanche – avant installation des équipements de production

Validation des modèles et optimisation

Une étape cruciale de la modélisation des salles blanches est la validation des modèles par rapport aux mesures expérimentales. Les données obtenues à partir de la surveillance en temps réel de la salle blanche, telles que la vitesse de l’air, la concentration de particules et la pression différentielle, sont utilisées pour comparer les résultats de la simulation. Cela permet de s’assurer que les modèles reproduisent fidèlement le comportement réel de la salle blanche.

4. Avantages des modélisations dynamiques

Voici quelques-uns des principaux avantages de l’utilisation de modélisations dynamiques dans les salles blanches :

Optimisation de la conception :

Les modélisations dynamiques permettent d’explorer différentes configurations de salles blanches, de systèmes de ventilation et de climatisation, et de dispositifs de filtration.

Prévision des performances :

Les modèles dynamiques fournissent des informations précises sur les écoulements d’air, les niveaux de contamination, les gradients de température et d’humidité, permettant ainsi d’évaluer la conformité aux normes et de prévoir les conditions de fonctionnement futur.

Analyse des scénarios :

Les modélisations dynamiques permettent d’analyser différents scénarii de fonctionnement des salles blanches lors de travaux par exemple. Elles permettent de valider des changements de flux d’air, des modifications des systèmes de filtration, des ajouts d’équipements ou des variations des procédures opérationnelles.

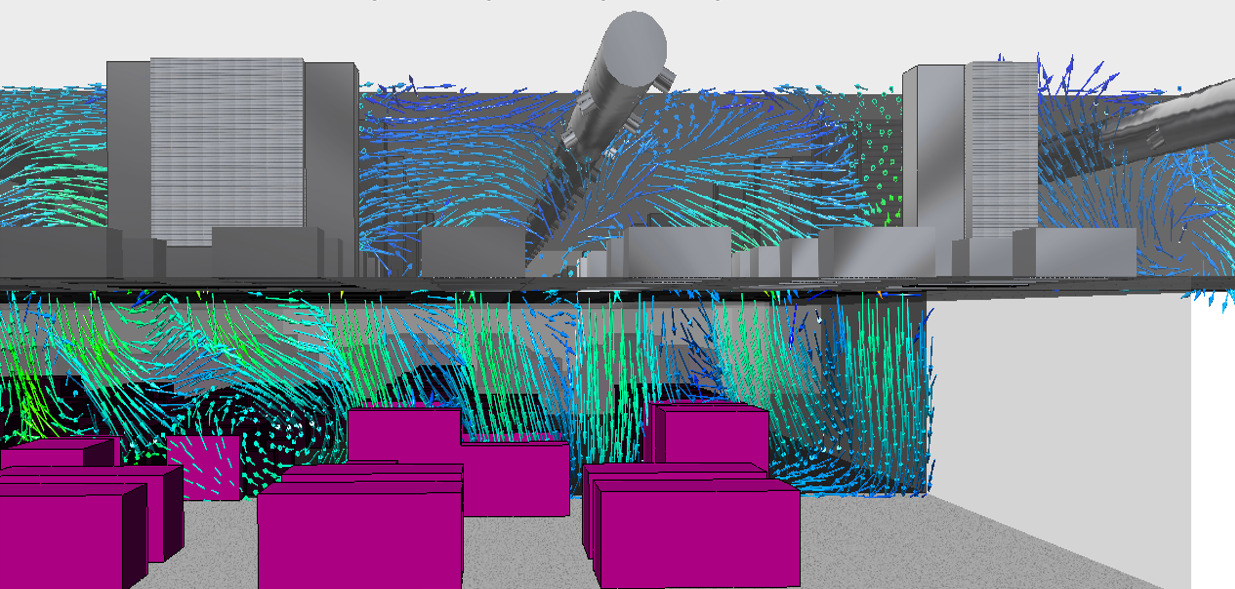

Visualisation des flux de particules et du système de diffusion

Détection de fuites, ©AdobeStock

Réduction des coûts :

L’utilisation de modélisations dynamiques permet d’identifier les facteurs de surconsommation d’énergie, les problèmes de ventilation et l’impact des sources de contamination potentielle. Ainsi, des mesures d’amélioration ciblées peuvent être mises en place, telles que l’optimisation des flux d’air, la réduction et la récupération des pertes de chaleur et l’optimisation des systèmes de filtration, ce qui se traduit par une réduction des coûts de fonctionnement et de maintenance.

Gestion proactive des risques :

Les modélisations permettent d’anticiper et de gérer les risques potentiels liés à la contamination, tels que les zones à faible vitesse d’air où la contamination peut s’accumuler, les zones de turbulence qui peuvent disperser les particules provenant des sources de contamination. Cela permet de minimiser les risques de contamination en fonctionnement ou en cas de fuite accidentelle et de garantir des conditions de travail sûres.

5. Mise en œuvre de la modélisation dynamique

La mise en œuvre de la modélisation dynamique des fluides dans le contexte des salles blanches nécessite une approche méthodique et une collaboration étroite entre les ingénieurs spécialisés en modélisation et le comité de pilotage du projet (Maître d’ouvrage, maître d’œuvre, AMO, etc.).

Collecte des données

La première étape consiste à collecter les données pertinentes sur la salle blanche à modéliser. Cela inclut les plans et les dimensions de la salle, les spécifications des systèmes de ventilation et de climatisation, les caractéristiques des équipements présents, les exigences de propreté de l’air (Classe ISO) et les procédures opérationnelles. Ces données serviront de base pour créer un modèle représentatif de la salle blanche.

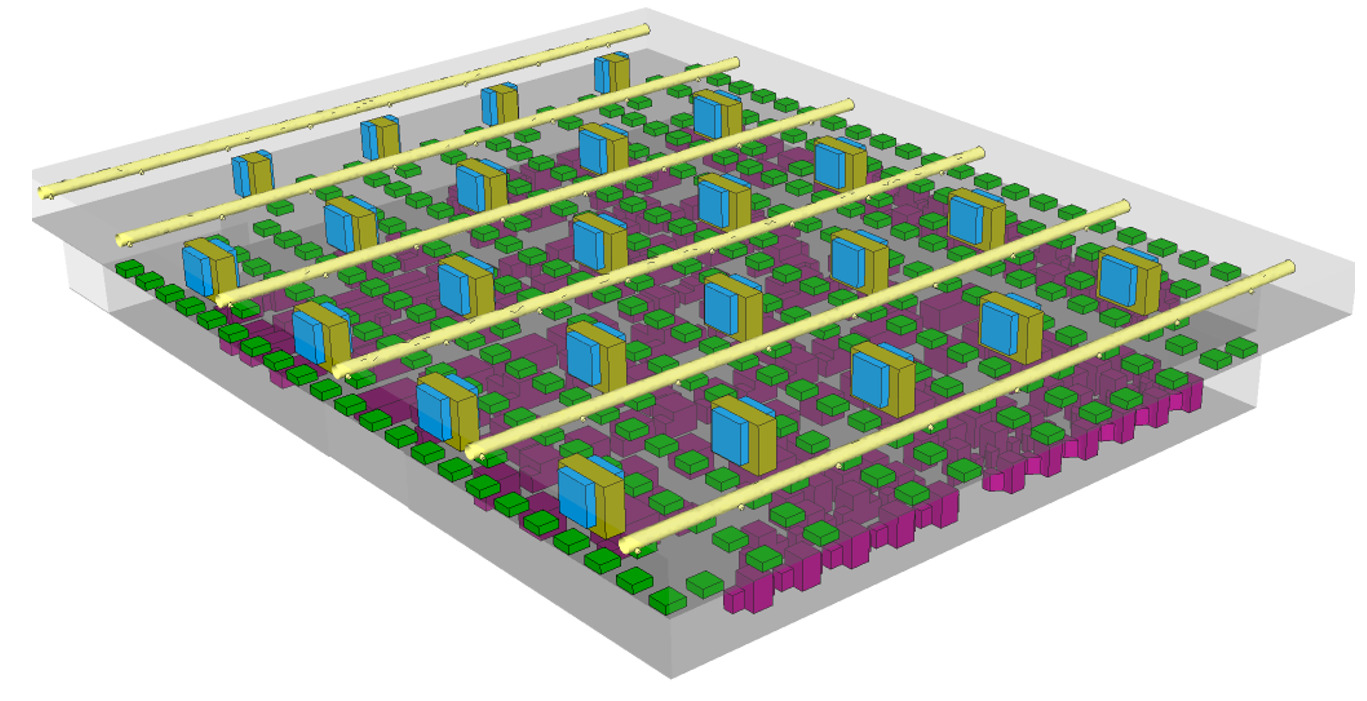

Exemple d’une installation de ventilation en plénum d’une salle blanche (cf. illustration au paragraphe suivant).

En cas de modification d’une salle existante, il est nécessaire de caractériser la salle blanche en effectuant des mesures et des tests sur le terrain. Cela peut inclure la mesure de la vitesse de l’air, de la pression différentielle, de la concentration de particules et d’autres paramètres clés. Ces mesures serviront à valider les modèles et à ajuster les paramètres de simulation en dynamique des fluides.

Développement du modèle de simulation

Une fois les données collectées, le modèle de simulation de la salle blanche est réalisé. Chez GANTHA, nous utilisons le module Fluent de ANSYS. Nous réalisons une maquette numérique de la salle blanche, y compris les géométries, les surfaces, les ouvertures, les systèmes de ventilation, les filtres, les équipements et les caractéristiques des matériaux. Les équations de mécanique des fluides sont appliquées au volume d’air intérieur pour simuler les écoulements, les transferts de chaleur et la dispersion des particules.

L’image ci-dessous présente le modèle global pour une salle blanche :

- Les systèmes de ventilation sont situés dans un plenum au R+1 entre le plafond de la salle et la couverture du bâtiment.

- En vert, les FFU (Fan Filter Unit) filtrent et transmettent l’air propre provenant des gaines de ventilation en jaune vers la salle blanche.

- Les grilles de d’extraction d’air sont représentées en bleu. Dans ce cas particulier, l’extraction d’air se fait au niveau du plafond de la salle blanche.

- Enfin, les machines de production sont représentées en violet au RDC.

Le développement du modèle nécessite également la spécification des conditions aux limites, telles que les conditions initiales, les débits d’air, les températures et les concentrations de particules. Les hypothèses simplificatrices doivent être soigneusement sélectionnées pour équilibrer la précision du modèle et le temps de calcul.

Validation du modèle et ajustement

Une fois le modèle développé, il est validé en le comparant aux mesures expérimentales lorsque celles-ci sont disponibles. Les données obtenues lors de la caractérisation de la salle blanche, telles que les vitesses de l’air, les concentrations de particules et les pressions différentielles, sont utilisées pour évaluer la performance du modèle. Des ajustements sont effectués en modifiant les paramètres de simulation pour obtenir une meilleure concordance entre les résultats de la simulation et les mesures réelles.

En l’absence de données mesurées ou expérimentales, nous nous basons sur une logique de sources émettrices dont nous étudions l’action et l’impact dans la salle blanche. Par exemple, nous utilisons habituellement des données fournies par les fabricants ou releveés sur des sites ayant des caractéristiques équivalentes.

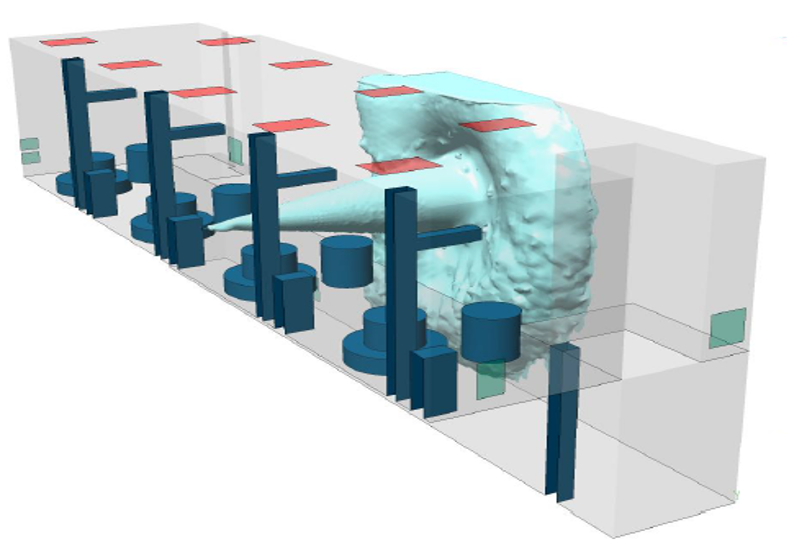

Il est également possible de prendre pour hypothèse l’ouverture accidentel d’un capotage machine. Dans ce cas, nous considérons le volume d’air intérieur de la machine concentré en particules fines (PM10 et PM2,5) et étudions le déplacement de ces nuages de poussières dans le volume de la salle. Ceci permet de caractériser le taux de poussières extrait et déposé sur les surfaces. L’analyse de la concentration permet de dimensionner efficacement le système de ventilation.

La validation du modèle permet de s’assurer de sa fiabilité et de son adéquation pour la prise de décisions en matière de conception et de gestion de la salle blanche. Des analyses de sensibilité peuvent également être réalisées pour évaluer l’impact des variations des paramètres sur les performances de la salle blanche.

Préconisations

En examinant les données obtenues à partir des simulations, il est possible d’identifier les zones de faible vitesse d’air, les gradients de contamination et les zones de turbulence et d’en comprendre l’origine. Il est ensuite possible d’apporter des modifications à la maquette numérique de la salle blanche pour en améliorer les performances. Par exemple, l’ajustement des flux d’air, la réorientation des grilles de ventilation, l’optimisation des systèmes de filtration ou l’adoption de procédures opérationnelles plus efficaces.

GANTHA est également intervenu sur des problématiques de gestion de risque, pour étudier la procédure d’évacuation du personnel en cas de rupture de canalisations dans une salle blanche.

L’illustration suivante présente la dispersion d’un nuage de produits gazeux émanant d’une canalisation percée. Le mélange est constitué d’un mélange de gouttelettes d’un produit toxique et de gaz.

Cette étude a joué un rôle essentiel en déterminant le délai critique nécessaire aux capteurs pour déclencher la ventilation d’urgence dès que le seuil dangereux pour l’homme est dépassé, préservant ainsi la santé et la sécurité des salariés de cette usine.

6. Le mot de la fin

En conclusion, l’application de modélisations dynamiques des fluides dans les salles blanches permet d’optimiser la conception, d’améliorer les performances et de garantir des conditions de travail sûres et conformes aux normes de qualification ISO.

Pour une conception optimisée des salles blanches, il est essentiel de mettre en œuvre ces modélisations afin d’optimiser les performances, de minimiser les risques de contamination et de réaliser des économies d’énergie et de coûts.

Notre équipe CFD est à votre disposition !