Dans l’industrie de la microélectronique, les sites de production sont des environnements sensibles où les vibrations peuvent avoir des conséquences néfastes.

En effet, les vibrations indésirables peuvent compromettre la qualité des produits, entraîner des défaillances des machines voire augmenter les coûts de maintenance.

Dans cet article, nous allons identifier l’origine des vibrations, définir les seuils acceptables puis présenter l’approche de GANTHA pour isoler les équipements de microélectronique.

1. Sources vibratoires indésirables

Les vibrations sont des déformations mécaniques indésirables du sol ou de la structure, qui peuvent être générées par diverses sources, telles que les équipements techniques du bâtiment (pompes, systèmes de traitement de l’air, générateurs, etc.), les mouvements du sol (activité sismique), des chocs (forge, marche des opérateurs, etc.) ou même les interactions entre les éléments de la machine elle-même. Les oscillations se propagent via la structure du bâtiment et peuvent polluer les zones d’installation des équipements sensibles.

Dans le domaine de fabrication des microcomposants, ces vibrations peuvent perturber les processus de production et compromettre la qualité des produits finis.

Avant l’installation d’un process de fabrication sensible aux vibrations, il est judicieux de procéder à un diagnostic des conditions environnantes.

Il est important de connaître les caractéristiques sismiques de la région où le bâtiment sera construit, telles que l’activité sismique locale, les mouvements du sol et les vibrations environnementales. Cela permet de déterminer les risques potentiels et d’adopter les mesures appropriées pour protéger les équipements de microélectronique.

De plus, le diagnostic de la situation sismique initiale offre la possibilité d’identifier les zones à risque à l’intérieur du bâtiment. Certaines parties de la structure peuvent être plus sensibles aux vibrations que d’autres, en raison de leur configuration ou de leur proximité avec des sources de vibrations externes. En comprenant ces zones à risque, souvent à l’aide d’outils logiciels adaptés, il est possible de prendre des mesures spécifiques pour les isoler ou les renforcer afin de minimiser les effets néfastes des vibrations.

2. Quelles sont les seuils à respecter ?

Chaque fabricant propose des conditions vibratoires minimum à respecter sur la dalle support des équipements process, comme c’est le cas pour les salles blanches par exemple.

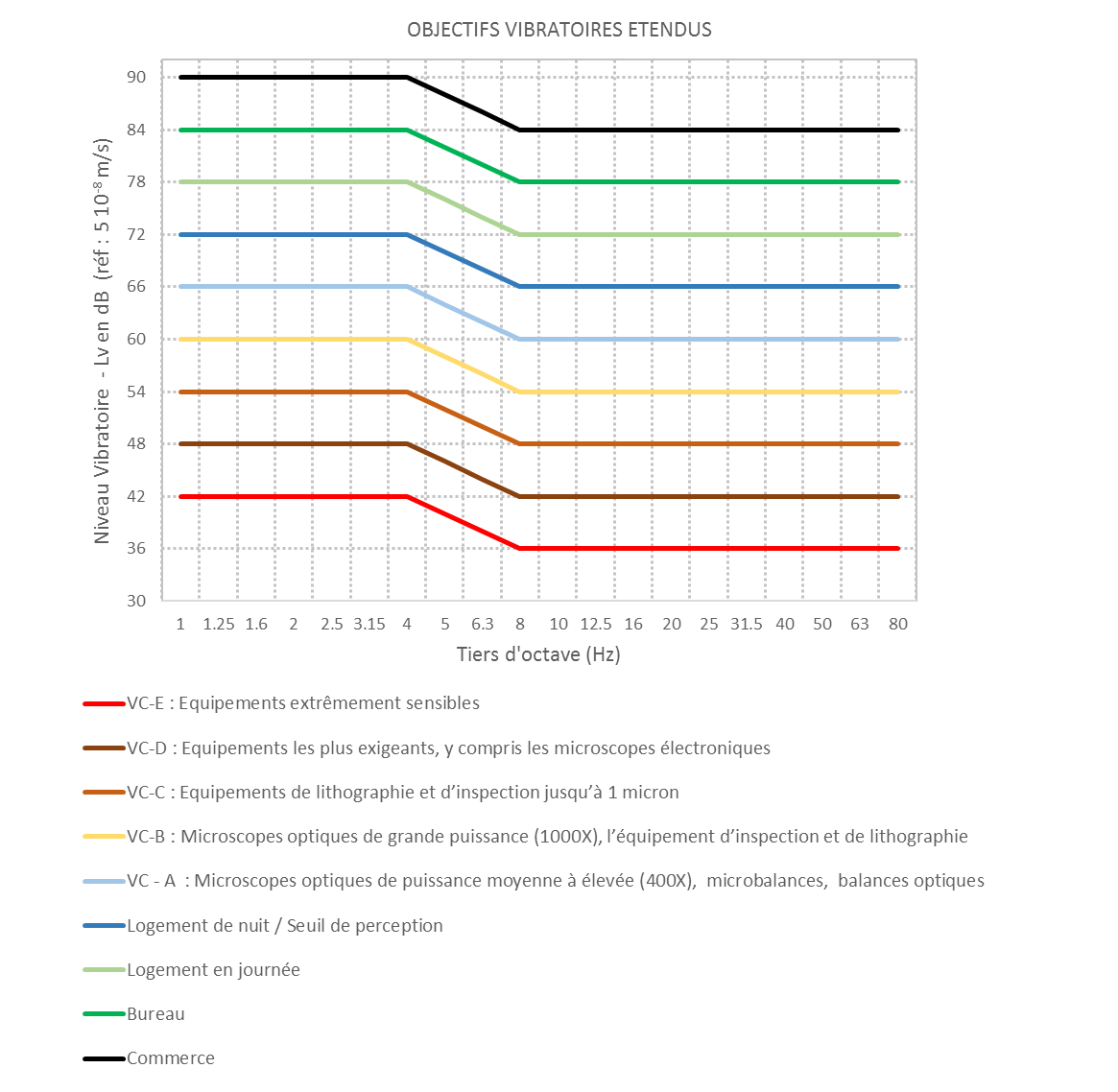

À défaut et en l’absence de réglementation française, les ingénieurs dynamiciens peuvent s’appuyer sur le guide de l’ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers), la norme ISO1037 (Bases for design of structures – Serviceability of buildings and walkways against vibrations) ou encore le guide FTA-VA-90-1003-06 (Transit noise and vibration impact assessment) qui proposent des seuils vibratoires largement reconnus dans l’industrie.

Ces référentiels recommandent des gabarits basés sur la fréquence et l’amplitude des vibrations. Pour les laboratoires d’essais très sensibles et les sites de production en salles blanches, ils suggèrent que les vibrations à des fréquences supérieures à 8 Hz soient par exemple maintenues à un niveau inférieur à 10 µm/s. Pour les fréquences inférieures, les recommandations sont souvent fonction de la fréquence.

Ces seuils vibratoires sont établis en tenant compte des normes de l’industrie et des exigences spécifiques des équipements de microélectronique. Ils visent à garantir un environnement stable (niveaux RMS) et sans pics de vibrations (peak) liés à des chocs par exemple, qui pourraient affecter les performances des équipements sensibles. En respectant ces seuils, les fabricants peuvent minimiser les risques de défaillances des machines, de défauts de fabrication et d’erreurs de production, assurant ainsi la qualité des produits finis.

Les seuils vibratoires sont le plus souvent représentés par bandes de tiers d’octave. En déplaçant le gabarit vers des niveaux de plus en plus bas, il est possible de définir des grades de plus en plus restrictifs : VC-A, VC-B, VC-C, etc.

Selon les applications spécifiques et les exigences des fabricants, il est essentiel de consulter les experts techniques en vibrations et de réaliser des évaluations spécifiques pour adapter les seuils aux besoins de chaque installation.

Selon les applications spécifiques et les exigences des fabricants, il est essentiel de consulter les experts techniques en vibrations et de réaliser des évaluations spécifiques pour adapter les seuils aux besoins de chaque installation.

3. Modélisation vibratoire

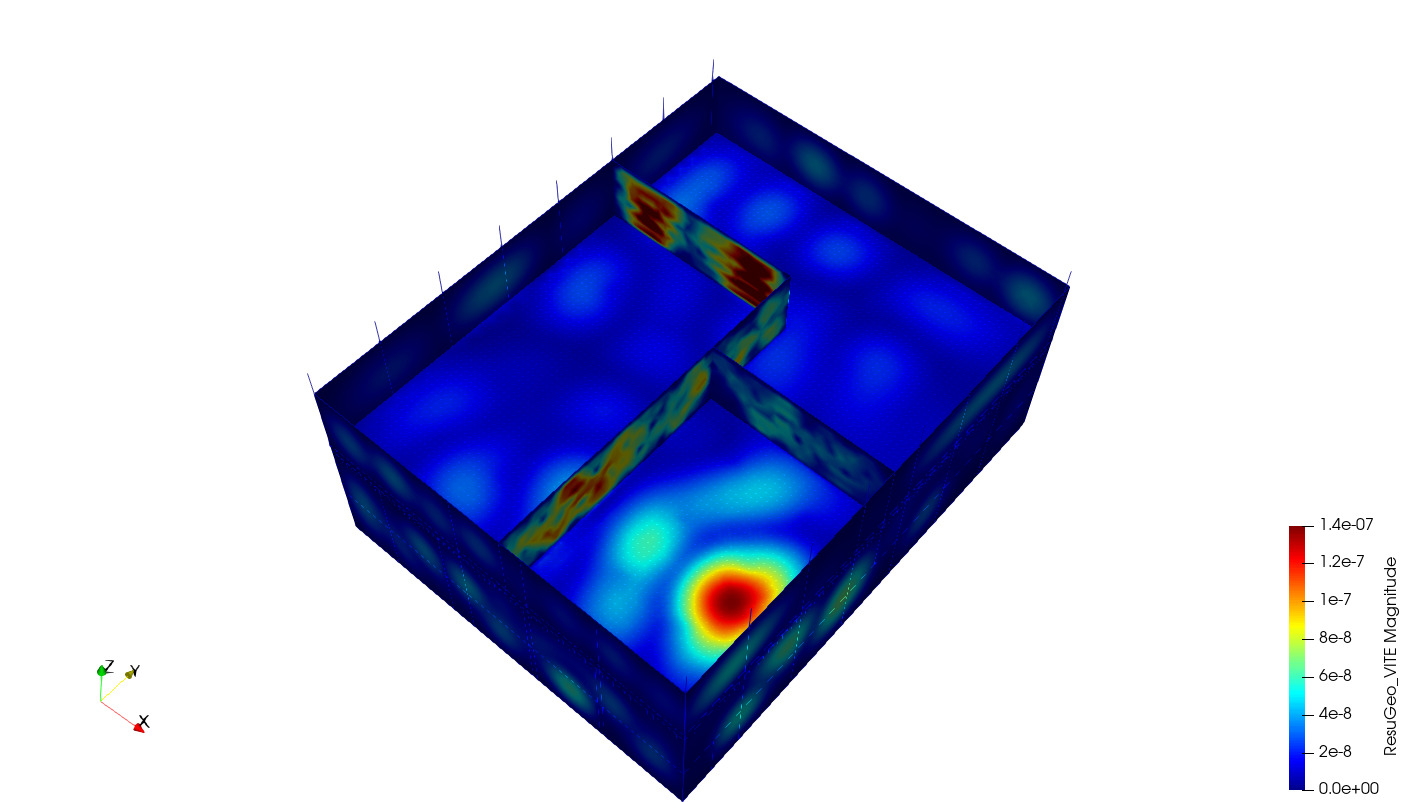

Lors de la conception d’un bâtiment destiné à l’installation des laboratoires d’essais et des sites de production en salles blanches, une approche par l’utilisation de la modélisation vibratoire en éléments finis est généralement utilisée. Les ingénieurs de GANTHA utilisent cette méthode de simulation numérique qui permet d’évaluer les niveaux de vibrations attendus dans le bâtiment et de prendre les mesures nécessaires pour les atténuer.

La modélisation vibratoire en éléments finis consiste à mailler la structure du bâtiment en petits éléments reliés entre eux par des nœuds. Le calculateur résout ensuite les équations du mouvement de déformation en fonction des conditions aux limites (encastrement ou libre), des efforts appliqués sur les nœuds et des propriétés élastiques des matériaux (Module d’Young, coefficient de poisson, etc.). Cela permet de prédire les modes de déformation du bâtiment et d’identifier les zones potentiellement problématiques en termes de vibrations.

Ces modélisations mettent clairement en évidence des parties du bâtiment qui se déforment sous certaines contraintes, à certaines fréquences bien particulières appelées modes propres.

Ces modélisations mettent clairement en évidence des parties du bâtiment qui se déforment sous certaines contraintes, à certaines fréquences bien particulières appelées modes propres.

Dans un second temps les sources vibratoires (infrastructures de transport, équipements techniques etc.) peuvent être introduites dans le modèle, permettant d’identifier les éventuelles incompatibilités entre les objectifs fixés et les niveaux vibratoires engendrés.

En utilisant cette approche, les ingénieurs de GANTHA peuvent simuler et évaluer différentes configurations d’exploitation en faisant varier les paramètres : sources excitatrices, géométrie du bâtiment, matériaux d’isolation et systèmes d’amortissement.

Il est important de souligner que cette approche ne se limite pas à la conception initiale du bâtiment. Une fois le bâtiment construit, la modélisation vibratoire en éléments finis peut également être utilisée pour évaluer et optimiser les mesures correctives. Par exemple, si des vibrations indésirables sont détectées après la construction, des simulations peuvent aider à identifier les causes potentielles et à proposer des solutions de correction appropriées, telles que l’ajout de dispositifs d’atténuation des vibrations ou la modification de la configuration des équipements (fixations, support, etc.).

4. Les solutions antivibratiles

Voici quelques solutions couramment utilisées pour atténuer les vibrations :

Isolation des fondations et des locaux générateurs de vibrations :

Une solution efficace consiste à utiliser des systèmes de fondations isolées. L’ajout d’un joint de dilatation entre les locaux techniques (pompes, compresseurs, etc.) permet de découpler la transmission des vibrations vers les parties sensibles du bâtiment. D’autres systèmes utilisent l’incorporation d’éléments d’amortissement et des éléments en matériaux absorbants pour désolidariser et dissiper les vibrations indésirables.

Éléments structuraux spécifiques :

Certains éléments structuraux peuvent être conçus pour minimiser les vibrations. Par exemple, l’utilisation de poutres en treillis, de structures en caisson, de dalles flottantes ou de massifs d’inertie sur appuis antivibratiles peut aider à réduire la transmission des vibrations à travers le bâtiment.

Supports anti-vibratiles :

Les supports anti-vibratiles sont des dispositifs utilisés pour isoler les équipements sensibles des vibrations environnantes. Ils sont pneumatiques, à ressorts ou en matériaux résilients. Ils peuvent être installés sous les pieds des machines, les bancs de travail et les autres équipements pour réduire leur sensibilité aux vibrations et améliorer leur performance.

Attention, chaque cas est unique et les solutions appropriées peuvent varier en fonction des spécificités de chaque environnement. Il est recommandé de consulter des experts en vibrations qui réalisent des modélisations vibratoires, pour obtenir une évaluation pertinente de la problématique et des recommandations spécifiques à chaque situation.

En pratique : Mise en place de solutions de désolidarisation sur les équipements techniques du bâtiment évitant la transmission des vibrations vers les zones sensibles du bâtiment – Pompe à chaleur géothermie et groupe frigorifique en toiture terrasse.

5. Les bénéfices

La protection des équipements de microélectronique contre les vibrations présente de nombreux avantages. Tout d’abord, elle permet de réduire significativement les défauts des machines. Cela se traduit par une diminution des coûts de réparation et une prolongation de la durée de vie des équipements.

Les performances des machines sont également améliorées. Les vibrations indésirables peuvent perturber les processus de fabrication, entraînant une diminution de la précision et de la stabilité des équipements de microélectronique. En minimisant les vibrations, on obtient une meilleure qualité des produits et une augmentation de la productivité. Les fabricants peuvent ainsi répondre aux normes de qualité et renforcer leur compétitivité sur le marché.