Contexte : cas d’accidents industriels rencontrés

Le stockage de liquides dans de grands réservoirs en extérieur est courant dans des industries comme celles de la chimie, la pétrochimie ou papèterie. Les volumes stockés sur de tels sites sont importants, et des réservoirs contenant plus de 1000 m3 de liquides sont chose courante. Une zone d’implantation de réservoirs est généralement entourée par un mur de rétention, qui sert à retenir le liquide en cas de fuite. Le vieillissement de ces réservoirs peut les fragiliser et provoquer leur rupture. L’effet de la corrosion par le liquide ou l’humidité ambiante accumulée sur plusieurs décennies peut provoquer un déchirement du réservoir. Ce phénomène est par exemple responsable de l’accident d’Ambès, en janvier 2007, au cours duquel un réservoir de 12 000 m3 de pétrole brut s’est déchiré. Au total, 2000 m3 de pétrole sont passés par-dessus l’enceinte de rétention entourant le réservoir et se sont déversés dans le site et en dehors. 50 m3 de pétrole se sont ainsi déversés dans la Garonne, provoquant la pollution des berges sur 40 km.

1. Phénomènes mis en jeu

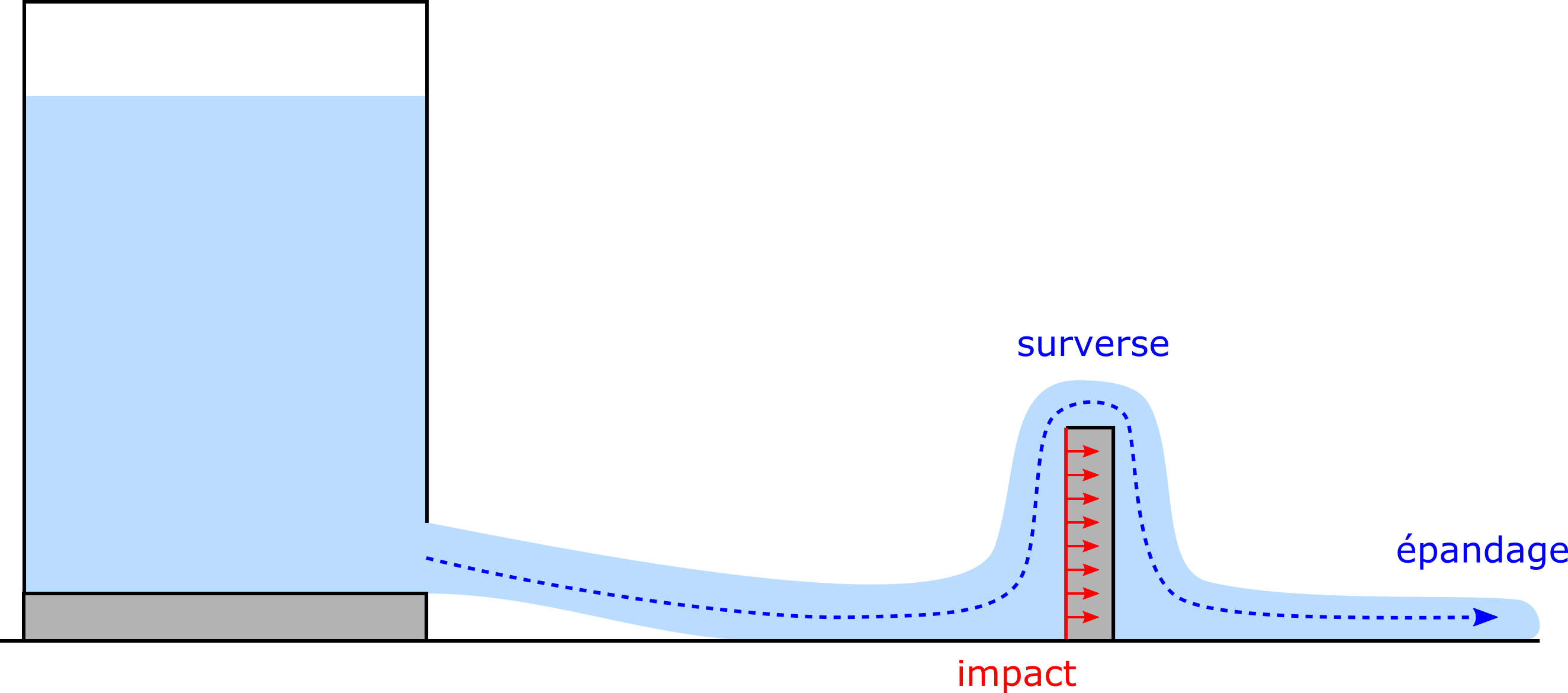

En cas de rupture accidentelle du réservoir le liquide sort à grande vitesse par la brèche et se déverse dans l’enceinte de rétention. Le déversement du liquide dans la direction du mur de la rétention peut conduire successivement à trois phases :

- Impact sur le mur de rétention : la vague, c’est à dire le front de liquide, heurte le mur de rétention. Elle exerce un effort mécanique important sur le mur, qui est du d’une part à la pression dans le liquide et (effet statique) et d’autre part à l’énergie cinétique du liquide (effet dynamique).

Risques : Endommagement du mur de rétention (rupture ou renversement), incapacité à retenir le liquide - Surverse : la vague passe par-dessus le mur de rétention grâce à son inertie. L’existence de cette situation dépend de la hauteur du mur de rétention et de la vitesse à laquelle le liquide sort du réservoir.

Risques : Sortie de liquide de la rétention. Ce problème est critique lorsque le liquide est dangereux pour l’homme ou les installations (acide, produit inflammable). - Epandage : le liquide qui est sorti de la rétention se répand à l’extérieur, en formant une nappe au sol. Si le site industriel n’est pas équipé pour limiter l’épandage, la nappe de liquide peut couvrir une grande surface et même sortir des limites du site.

Risques : Formation d’une nappe de liquide dangereux sur le site industriel, sortie du liquide des limites du site, inondation du voisinage, pollution.

Représentation schématique d’une fuite de réservoir

2. Contexte réglementaire

Des réglementations françaises concernent les réservoirs industriels et de leurs rétentions. Ces réglementations imposent notamment des contrôles en cas d’extensions ou de modifications d’installations.

- Arrêté du 3 octobre 2010 sur le stockage de liquides inflammables. Cet arrêté précise notamment la capacité de l’enceinte de rétention, sa résistance à la pression statique exercée par le liquide, la résistance de son matériau à l’action chimique du liquide. Il précise notamment (article 22-2-4) que les nouvelles rétentions construites doivent résister à une pression dynamique tenant compte des caractéristiques de l’implantation. Cette pression dynamique peut être déterminée par le calcul pour un cas de rupture catastrophique du réservoir.

- Circulaire du 10 mai 2010 sur les règles méthodologiques des études de dangers. Elle fixe notamment les scénarios de rupture de réservoir à considérer pour étudier l’effet de vague. De plus, elle fixe un cadre d’évaluation des installations existantes sur plusieurs critères : tenue mécanique de la rétention, absence de surverse dans le cas d’une rupture robe/fond, et confinement supplémentaire en cas de surverse.

En plus de ces réglementations, des groupements d’industriels de secteurs ont mis en place des guides de préconisations pour éviter ces accidents. Par exemple, le GESIP (Groupe d’Etude de Sécurité des Industries Pétrolières et Chimiques) a publié en 2011 un guide de lecture de la nouvelle réglementation sur les liquides inflammables.

3. La simulation 3D comme moyen d’étude

3.1. Préambule

GANTHA détermine les conséquences d’une rupture de réservoir par simulation numérique 3D. Cette méthode consiste à reproduire virtuellement une partie du site, et à utiliser un logiciel de simulation pour calculer à chaque instant le mouvement du liquide. Pour être plus précis, le logiciel de simulation résout à chaque instant et en chaque point du domaine étudié les équations des phénomènes physiques : gravité, frottement sur le sol, dissipation d’énergie par viscosité, contact avec le mur, etc … La simulation permet de connaître en 3D et à chaque instant les caractéristiques du liquide. Pour l’analyse réalisée, les données les plus intéressantes sont la vitesse et la pression exercée sur le mur et sur le sol.

Détaillons maintenant les étapes d’une étude par simulation 3D.

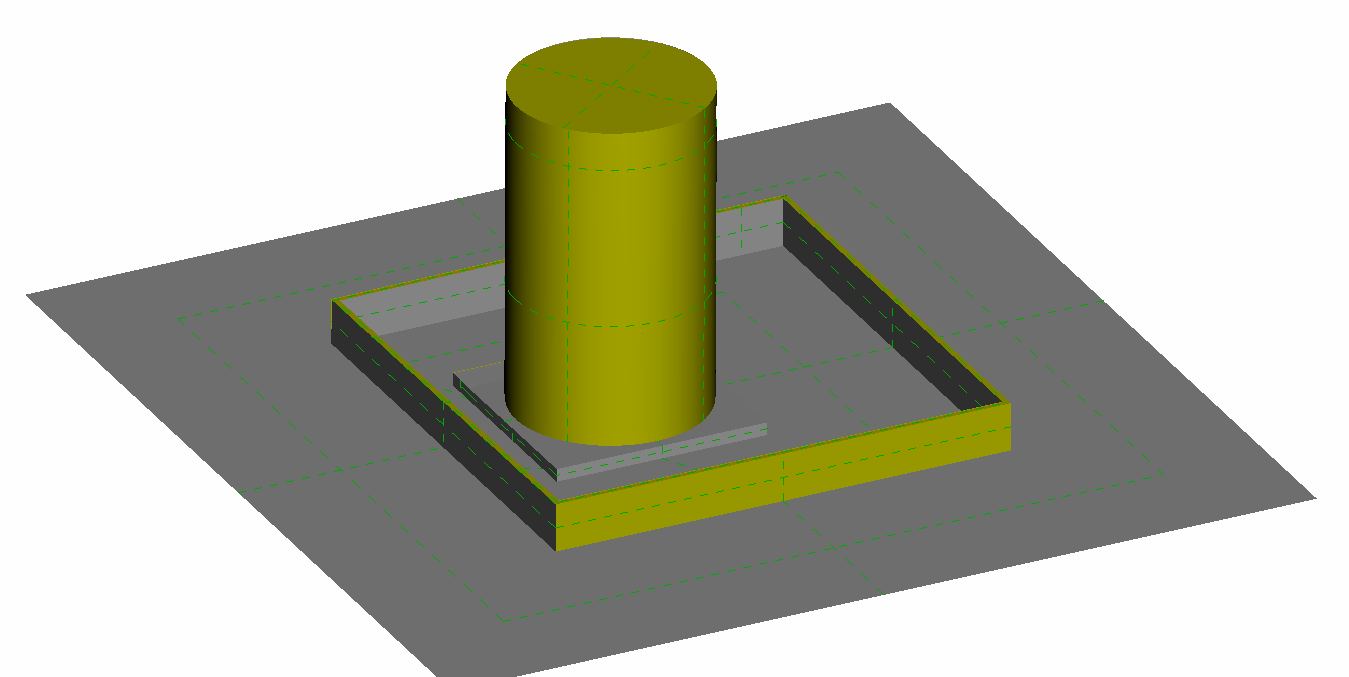

3.2. Construction d’un modèle 3D du site

La géométrie du domaine étudié est construite en 3D à partir des plans. Ce modèle 3D englobe le réservoir dont la rupture est étudiée, ainsi que la rétention. Le domaine inclut aussi le terrain et les bâtiments aux alentours pour déterminer l’épandage du liquide hors de la rétention. Des détails comme le socle du réservoir et la topographie de la zone sont pris en compte.

Modèle 3D

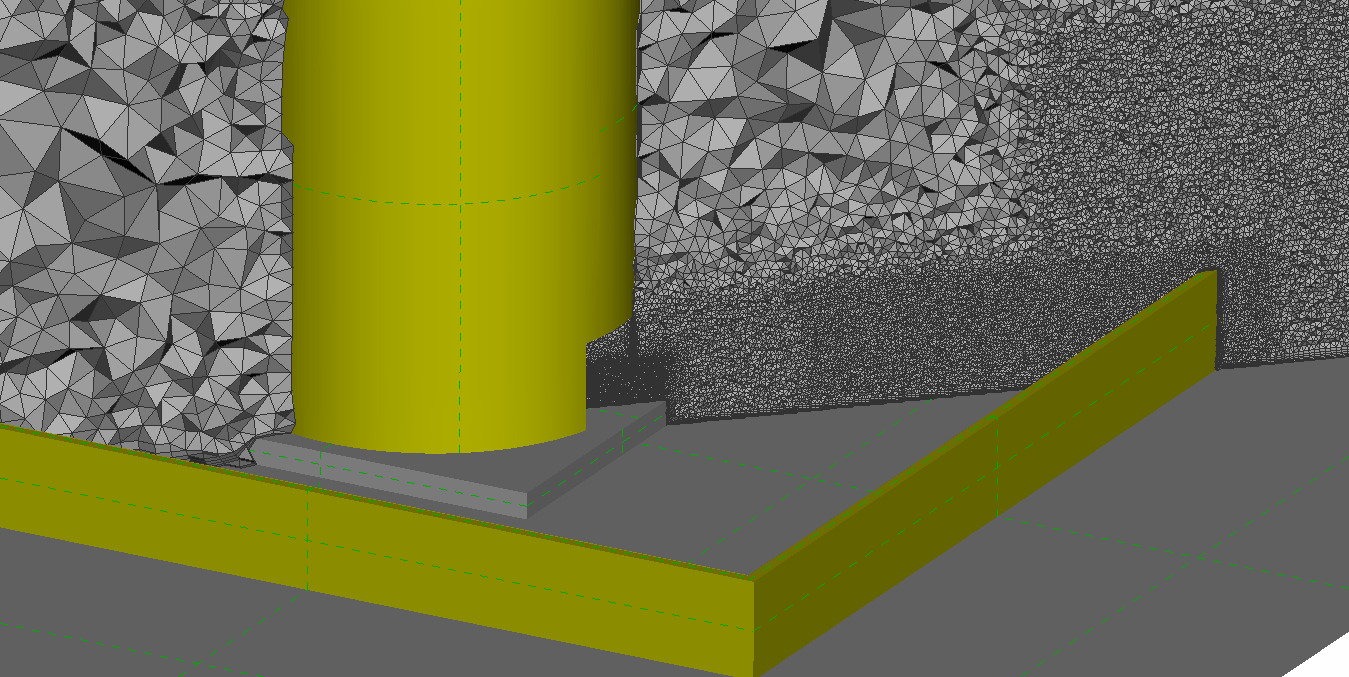

3.3. Maillage

Pour les besoins du logiciel de simulation, le domaine étudié est découpé en éléments géométriques simples, par exemple des cubes et des pyramides. La taille de ces éléments détermine la finesse et la précision de la simulation.

Maillage des différents éléments

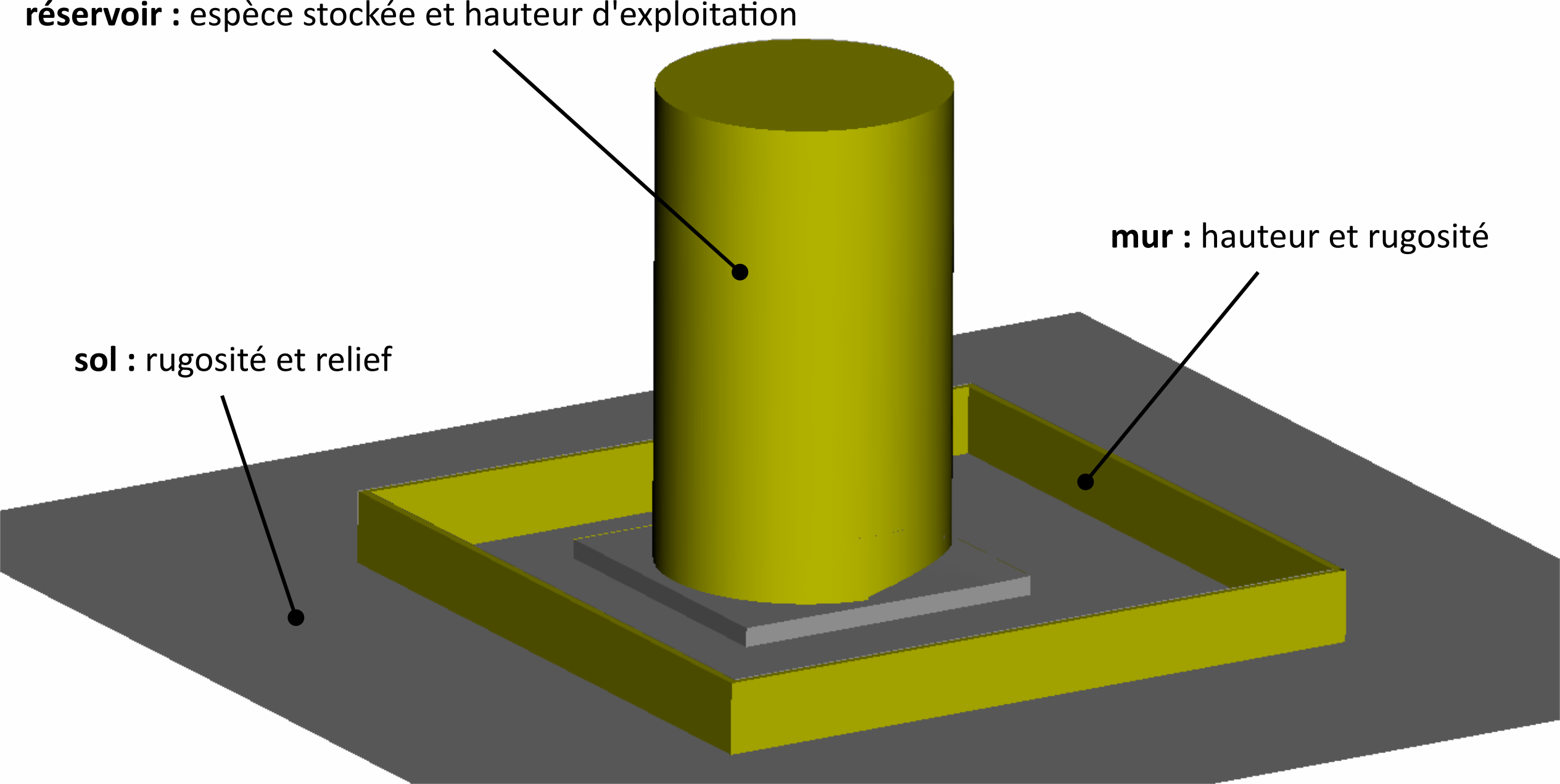

3.4. Réglage de la physique

Les caractéristiques physiques de chaque élément sont entrées dans le logiciel de simulation. Il s’agit par exemple de la masse volumique et de la viscosité du liquide stocké dans le réservoir, ou de la rugosité du sol.

Conditions aux limites

3.5. Simulation

Le logiciel de simulation résout les équations de la mécanique des fluides, appelées équations de Navier-Stockes. Ces équations permettent de déterminer le mouvement du liquide et de l’air en prenant en compte notamment la gravité, le frottement sur le sol, les interactions entre l’air et le liquide et la dissipation d’énergie. Ces équations sont résolues pour chaque point du domaine d’étude et à chaque instant, par ce qu’on appelle une approche discrète.

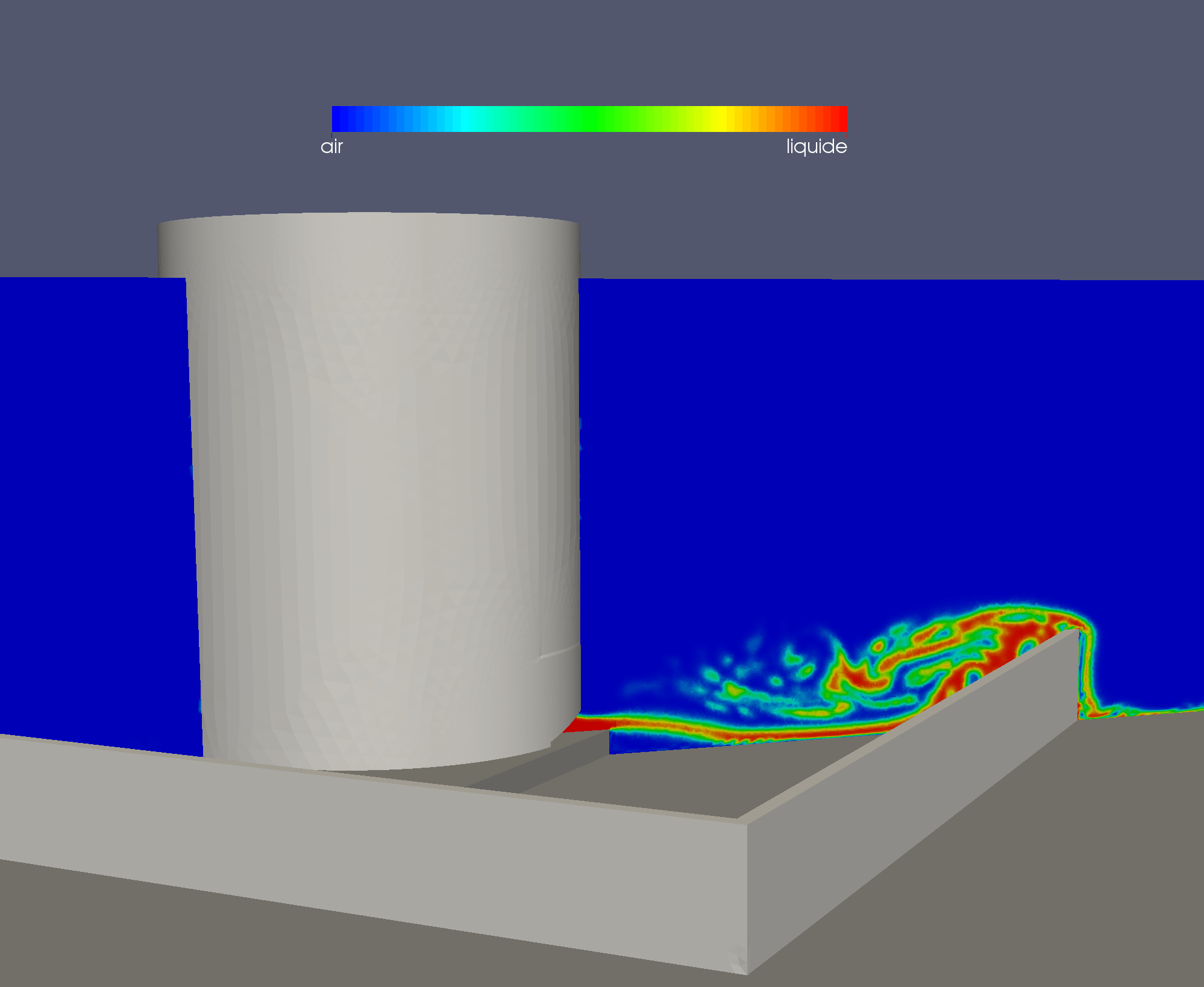

Par exemple, l’image ci-dessous représente la fraction de liquide dans un plan de coupe à un instant de la simulation. Les points dans l’air sont en bleu, les points dans le liquide sont en rouge, et les points à la frontière entre l’air et le liquide sont en vert.

Fraction volumique du liquide vue en plan

3.6. Analyse

Les résultats de la simulation sont traités pour mettre en évidence le mouvement de la vague sortant du réservoir et la surpression exercée par le liquide sur le mur. Le traitement est fait avec ParaView, un logiciel de visualisation et de traitement de données.

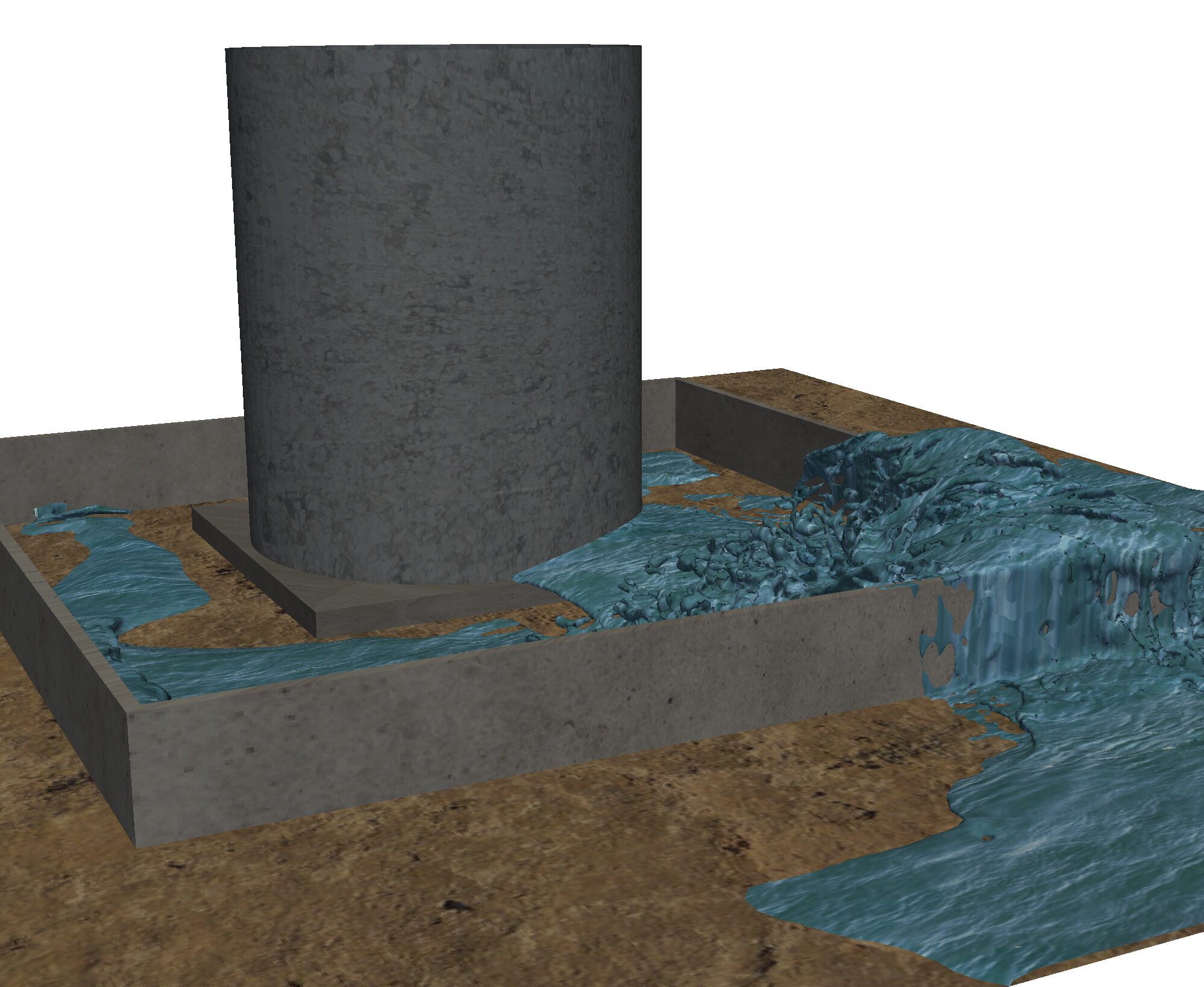

L’image ci-dessous est un exemple de visualisation du liquide sorti du réservoir. Dans le cas illustré la dynamique du liquide est telle qu’il passe par-dessus le mur de rétention. On observe ainsi le phénomène de surverse.

Fraction volumique du liquide vue en 3 dimensions

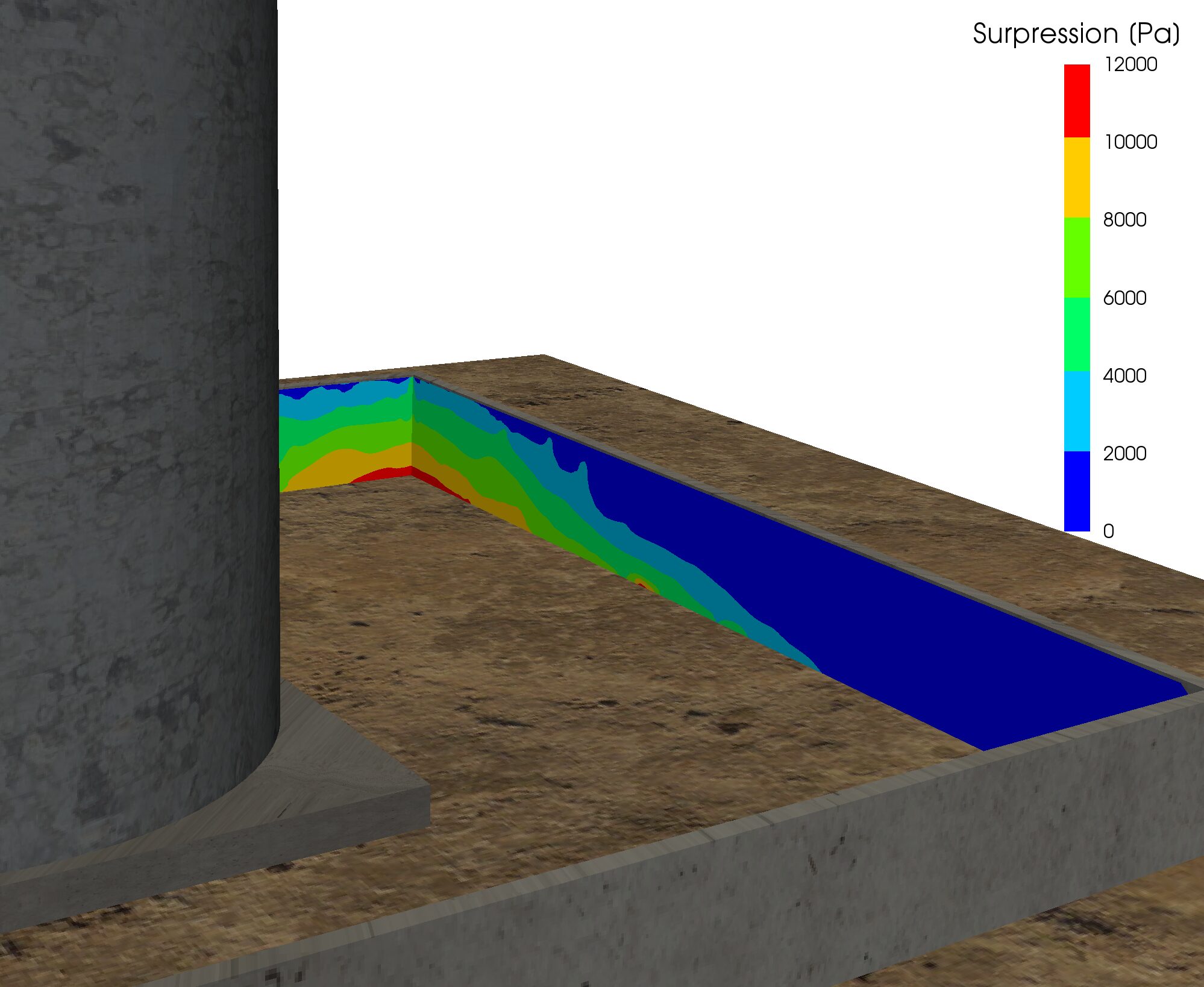

Une autre information capitale issue de la simulation 3D est la surpression subie par le mur de la rétention. Dans les premiers instants de la fuite le liquide sort du réservoir avec une grande vitesse, à cause de la pression au fond du réservoir. La vague qui s’écrase sur le mur de la rétention exerce une force importante sur le mur. Elle est représentée dans l’image ci-dessous pour le cas illustré.

surpression mécanique sur les parois de la rétention

La simulation numérique 3D rend GANTHA capable de connaître non seulement l’intensité de cette force, mais aussi sa répartition sur le mur. Ces informations permettent aux bureaux d’étude de génie civil d’évaluer la tenue des murs de rétention existants, mais aussi de dimensionner des murs adaptés quand de nouvelles rétentions sont construites.

3.7. Préconisation de solutions

Le travail réalisé par GANTHA à l’aide de la simulation numérique ne se limite pas à mettre en lumière les problèmes des installations existantes. Avec ces outils, les spécialistes de GANTHA peuvent déterminer des solutions concrètes pour empêcher que le liquide ne sorte de l’enceinte de la rétention. Par exemple dans le cas d’une solution consistant à rehausser le mur, la simulation est utilisée pour déterminer la hauteur nécessaire pour remplir les objectifs fixés. De plus, le champ de surpression est fourni au bureau d’étude de génie civil, ce qui permet un dimensionnement adapté au risque.